W procesie regeneracji turbosprężarki wymienia się uszkodzone elementy na nowe, przywracając jej pierwotną sprawność. Główne etapy to: demontaż, czyszczenie, diagnostyka, wymiana zużytych części (wirnik, łożyska, uszczelnienia) oraz wyważanie. Koszt regeneracji to 800-2500 zł – zależy od modelu i zakresu napraw. Zabieg ten jest alternatywą dla zakupu nowej turbosprężarki, której cena wynosi 2000-6000 zł.

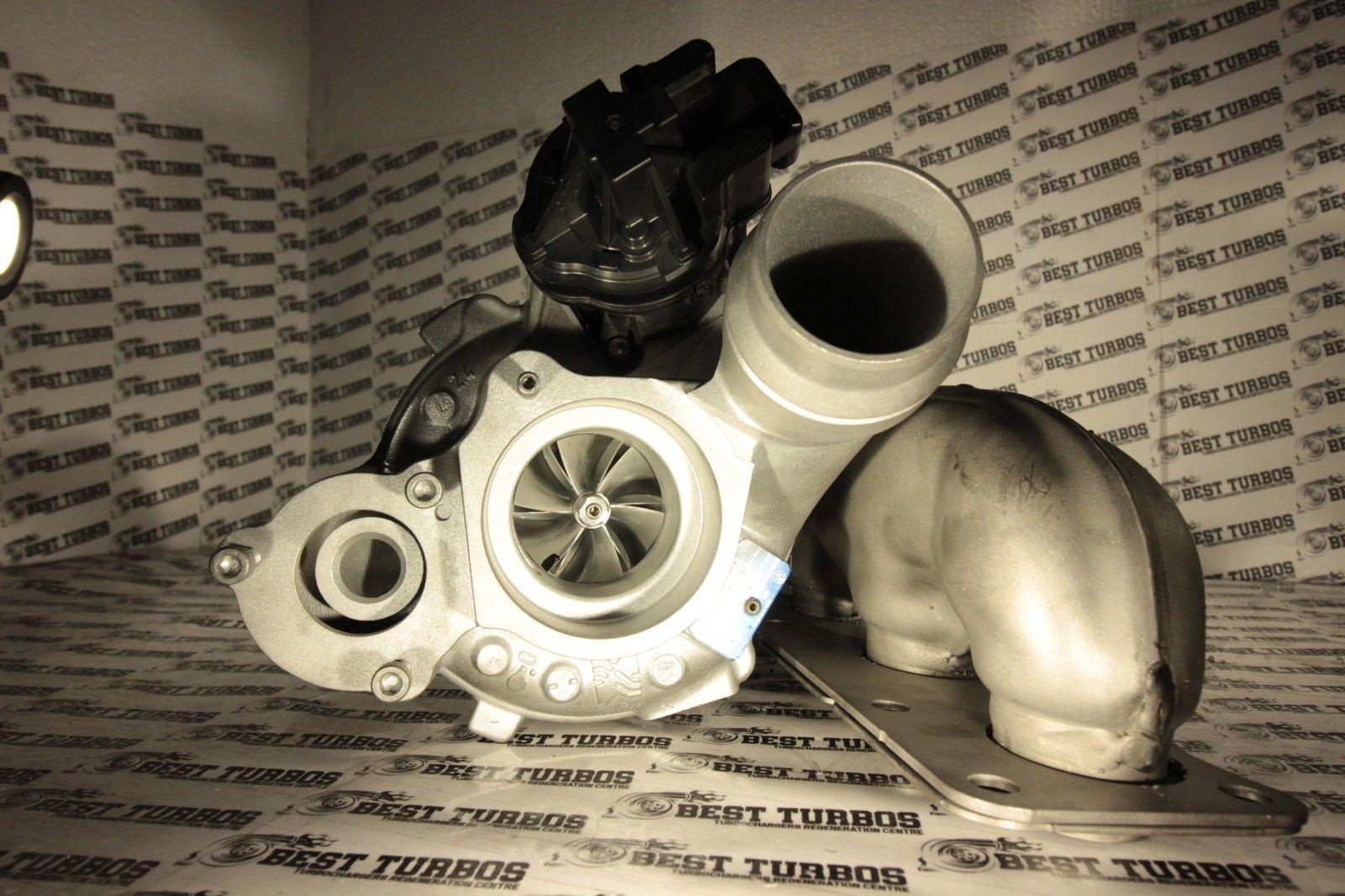

Profesjonalna regeneracja turbosprężarek to skomplikowany proces wymagający specjalistycznej wiedzy i doświadczenia. W naszym serwisie każda turbina przechodzi szczegółową diagnostykę komputerową, która pozwala bardzo dokładnie określić stopień zużycia poszczególnych elementów. Proces regeneracji rozpoczyna się od dokładnego demontażu i czyszczenia wszystkich komponentów w specjalistycznej myjce ultradźwiękowej. Następnie każda część jest poddawana szczegółowej kontroli pod kątem zużycia mechanicznego i ewentualnych uszkodzeń. Wykorzystujemy najnowocześniejsze urządzenia pomiarowe do weryfikacji geometrii wirnika i sprawdzenia wyważenia zespołu wirującego. Słyszeliście, a ważne jest prawidłowe wyważenie wirnika dla długiej żywotności turbosprężarki?

Kompleksowa diagnostyka i naprawa turbosprężarek samochodowych

- Profesjonalna regeneracja turbin wszystkich marek

- Wyważanie dynamiczne wirników na maszynach Schenck

- Gwarancja na wszystkie wykonane usługi do 24 miesięcy

Podczas regeneracji turbosprężarki wymieniamy wszystkie elementy eksploatacyjne na fabrycznie nowe (łożyska, uszczelniacze, pierścienie). Wykorzystujemy wyłącznie certyfikowane części zamienne od renomowanych producentów. Nasze wieloletnie doświadczenie pozwala nam odpowiednio diagnozować i naprawiać nawet najbardziej skomplikowane usterki turbosprężarek. Jakie są najczęstsze powody awarii turbin? Często wynikają one z: nieprawidłowej eksploatacji, złej jakości oleju silnikowego czy zbyt późnej wymiany filtrów.

Innowacyjne metody regeneracji z wykorzystaniem zaawansowanych technologii

„Każda zregenerowana turbosprężarka przechodzi szczegółowe testy na profesjonalnej hamowni.” W naszym warsztacie stosujemy zaawansowane technologie pomiarowe i diagnostyczne (włącznie z mikrometrią trzypunktową). Specjalizujemy się w regeneracji turbosprężarek o zmiennej geometrii łopatek VGT/VNT. Oferujemy pełną obsługę – od diagnostyki, przez regenerację, aż po montaż i regulację (z wykorzystaniem sterowników elektronicznych). Turbodoładowanie wymaga precyzji i doświadczenia, dlatego każdy etap prac wykonujemy z najwyższą starannością.

Regeneracja turbosprężarki – przywróć moc swojemu silnikowi bez wydawania fortuny

Proces regeneracji turbosprężarki to skomplikowane zadanie, wymagające specjalistycznej wiedzy i dobrego sprzętu. Najważniejszym elementem jest dokładna diagnoza problemu, która pozwala określić, czy regeneracja jest w ogóle możliwa. W pierwszej kolejności mechanik musi rozebrać turbinę na części pierwsze, co wymaga szczególnej precyzji i doświadczenia. Wszystkie elementy są starannie czyszczone i poddawane szczegółowej kontroli pod kątem uszkodzeń mechanicznych.

Najczęściej wymieniane części podczas regeneracji to wałek, łożyska, pierścienie uszczelniające oraz wirniki. Każdy element musi być świetnie wyważony, by turbosprężarka pracowała prawidłowo. Profesjonalna regeneracja może przedłużyć żywotność turbosprężarki nawet o parędziesiąt tysięcy kilometrów. Koszt takiej usługi waha się zazwyczaj między 800 a 2500 złotych, zależnie modelu i zakresu koniecznych prac.

Miejcie na uwadze, że regeneracja nie zawsze jest możliwa – czasem uszkodzenia są zbyt poważne i jedynym rozwiązaniem pozostaje wymiana na nową turbinę. Podczas montażu zregenerowanej turbosprężarki konieczna jest wymiana oleju i filtrów. Należy także sprawdzić układ dolotowy pod kątem szczelności i upewnić się, że wszystkie przewody są prawidłowo podłączone. Po regeneracji poleca się ostrożną eksploatację pojazdu przez pierwsze paręset kilometrów, unikając wysokich obrotów silnika.

Wirnik turbosprężarki – podstawa drugiego życia Twojego silnika

Diagnostyka wirnika turbosprężarki wymaga szczegółowej kontroli kilku ważnych parametrów. Precyzyjne badanie luzu promieniowego i osiowego wirnika stanowi podstawę prawidłowej oceny jego stanu technicznego. Pomiary przeprowadza się za pomocą specjalistycznych czujników zegarowych, a uzyskane wartości porównuje się z danymi producenta. Ważnym elementem diagnozy jest także ocena wyważenia wirnika, które ma bezpośredni wpływ na jego pracę i trwałość.

- Kontrola średnicy wału wirnika

- Sprawdzenie geometrii łopatek

- Badanie wyważenia dynamicznego

Naprawa wirnika często wymaga specjalistycznego sprzętu i doświadczenia. Regeneracja może obejmować wymianę wału, łożysk lub całego zespołu wirującego. Dla uszkodzeń mechanicznych łopatek konieczna może być wymiana całego wirnika na nowy.

Mikroskopowa analiza powierzchni łożysk ślizgowych turbosprężarki

Zaawansowana diagnostyka powierzchni łożysk ślizgowych wymaga wykorzystania mikroskopów elektronowych. Analiza ta pozwala wykryć mikropęknięcia i ślady zużycia, które mogą prowadzić do awarii. Badanie to jest ważne przy regeneracji turbosprężarek wysokoprężnych silników przemysłowych. Proces wymaga stosowania specjalnych powłok ceramicznych i materiałów kompozytowych, które zwiększają żywotność łożysk. Nowoczesne metody obróbki powierzchniowej umożliwiają spore przedłużenie żywotności regenerowanych elementów.

Precyzja i równowaga – podstawa efektywnej pracy turbiny

Wyważanie wirnika turbiny na stanowisku testowym to ważny proces w utrzymaniu sprawności maszyn wirujących. Proces rozpoczyna się od zamontowania wirnika w specjalnych łożyskach pomiarowych, które są połączone z czułymi czujnikami drgań. Stanowisko testowe musi być świetnie wypoziomowane i zabezpieczone przed zewnętrznymi wibracjami, które mogłyby zakłócić pomiary. Następnie wirnik jest wprawiany w ruch obrotowy, a system komputerowy analizuje wszelkie odchylenia od świetnej równowagi. Specjalistyczne oprogramowanie przelicza dane w czasie rzeczywistym, wskazując miejsca, w których należy dokonać korekty masy.

W trakcie procesu wyważania konieczne jest stopniowe zwiększanie prędkości obrotowej wirnika, aby sprawdzić jego zachowanie w różnych warunkach pracy. Uwagę zwraca się na prędkości krytyczne, przy których mogą wystąpić rezonanse mechaniczne. Jeśli wykryte zostaną nieakceptowalne niewyważenia, technik dodaje lub usuwa materiał w określonych punktach wirnika.

Finalnym etapem jest weryfikacja wyników poprzez ponowne testy przy różnych prędkościach obrotowych. Dopuszczalne wartości niewyważenia są ściśle określone przez normy techniczne i zazwyczaj wyrażone w gram-milimetrach na kilogram masy wirnika. Prawidłowo przeprowadzone wyważanie mocno wydłuża żywotność łożysk, zmniejsza zużycie energii i eliminuje szkodliwe wibracje, które mogłyby prowadzić do awarii całego układu. Proces kończy się wydaniem certyfikatu wyważenia, który jest potrzebnym dokumentem technicznym.